Eine dritte Edition des APQP-Standards (Advanced Product Quality Planning) wurde im März 2024 veröffentlicht und ersetzt die seit 2008 gültige zweite Ausgabe – ein längst überfälliges Update angesichts der Entwicklungen in den Bereichen Automatisierung, Elektromobilität, autonome Fahrzeuge und Mobilitätskonzepte.

APQP ist ein strukturierter Ansatz zur Sicherstellung von Produktqualität und Kundenzufriedenheit, der Risiken minimiert und Entwicklungs‑ sowie Produktionsprozesse optimiert.

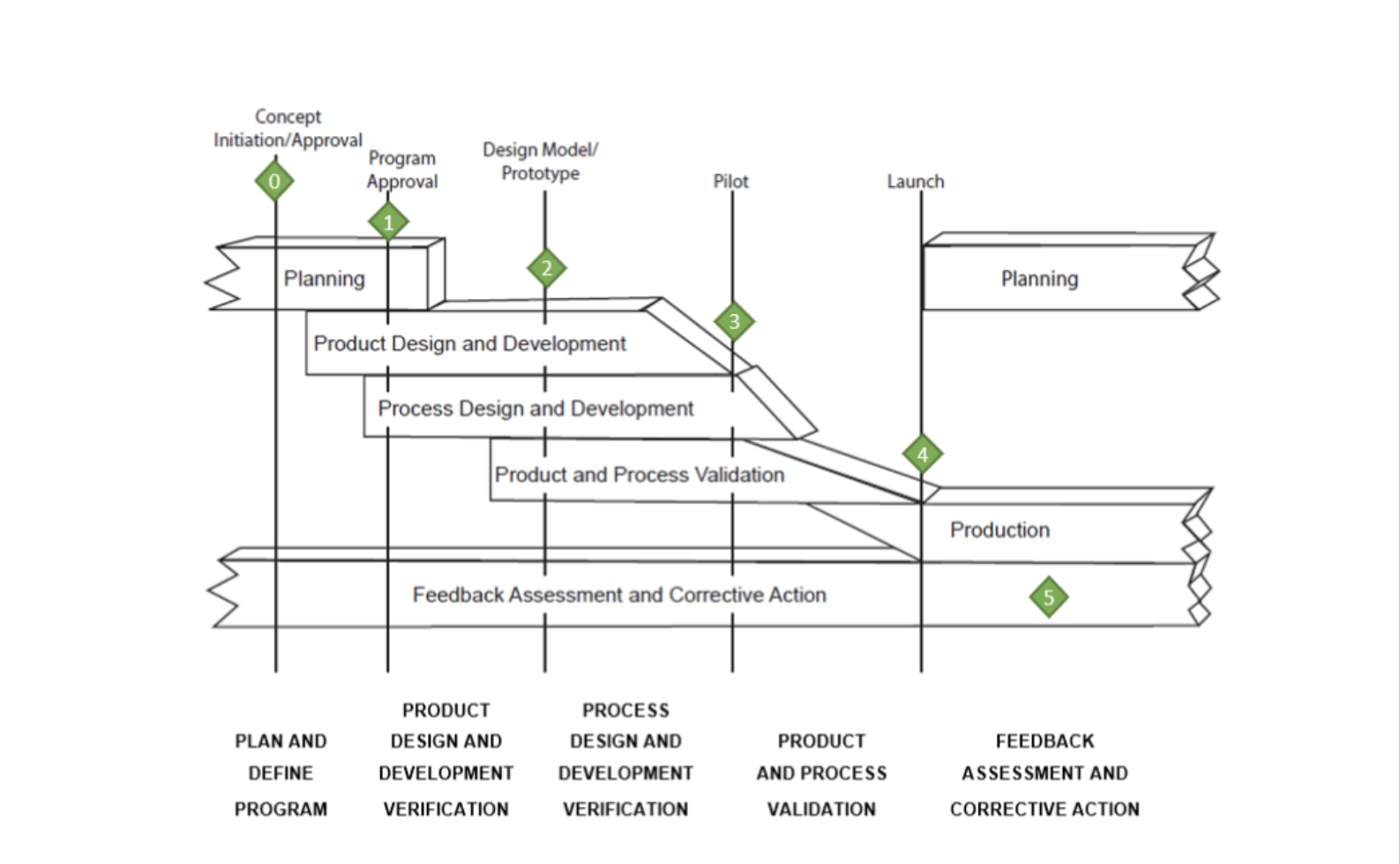

Das „Product Quality Planning Cycle“ umfasst fünf Phasen:

Für diese Phasen sind verschiedene Ergebnisse (oder Kernwerkzeuge) geplant, um am Ende des Projekts eine vollständige Dokumentation des Entwicklungs- und Produktionsprozesses zu gewährleisten.

Alle Kernwerkzeuge wurden überarbeitet und aktualisiert, um sie besser an die aktuellen Praktiken der Branche anzupassen. Die wichtigsten Änderungen werden im zweiten Teil näher erläutert.

Darüber hinaus wird der Überwachungsplan (oder Kontrollplan) nun in seiner Gesamtheit als Kernwerkzeug betrachtet. Er wurde zum Zweck der kontinuierlichen Verbesserung vom gesamten APQP-Prozess getrennt: So kann er weiterentwickelt werden, ohne die gesamte APQP-Methodik zu überarbeiten. Dies ermöglicht häufigere Aktualisierungen, um mit den Entwicklungen in der Branche Schritt zu halten. Diese Aufteilung nimmt dem Kontrollplan nicht seinen logischen Platz im Gesamtkontext der Kernwerkzeuge, sondern unterstreicht vielmehr seine Bedeutung. Er folgt somit auf die FMEA.

In diesem neuen Standard liegt der Schwerpunkt auf zwei Hauptbereichen: Management und Beschaffung und Lieferanten.

Obwohl der technische Teil des APQP heute gut umgesetzt wird, fehlte in den letzten Standards ein Managementteil. Es ist wichtig, das „Stage-Gate-Management” zu betonen, das es ermöglicht, jede Phase des APQP zu initiieren und abzuschließen. Jedes Gate fungiert als Kontrollpunkt, um sicherzustellen, dass die Ziele der aktuellen Phase erreicht sind, bevor mit der nächsten fortgefahren wird.

In dieser neuen Version finden sich daher Schwerpunkte zur Risikobewertung, neue Checklisten zur Unterstützung der Validierung der 5 Phasen sowie neue Indikatoren, die zu beachten sind. Daher wurden die Checklisten für jedes Gate überarbeitet und eine erste Checkliste für den Projektstart (Gate 0) eingeführt.

Bei der Erstellung eines neuen Projekts ist es wichtig, sich die Zeit zu nehmen, die Risiken und zu überwachenden Kennzahlen zu bewerten, um im Falle von Abweichungen so früh wie möglich alarmiert zu werden und so den gesamten Zeitplan beeinflussen zu können.

Die APQP-Kennzahlen sind der Schlüssel zu dieser neuen Version: Die Fertigstellung eines APQP ohne Einhaltung der Fristen, Spezifikationen und des Budgets ist ein Zeichen dafür, dass das APQP gescheitert ist.

Die Lieferanten spielen eine wichtige Rolle für den Erfolg oder Misserfolg dieses Vorhabens. Denn die Entwicklung der Fertigungsprozesse mit immer komplexeren Systemen, wie beispielsweise der Elektrifizierung von Fahrzeugen, führt zu einer Verlängerung der Lieferketten und zu einer starken Zunahme der Interaktionen zwischen den Komponenten und damit auch zwischen den Lieferanten.

Daher wurde eine neue Checkliste mit mehr als 70 Punkten zu Lieferanten und deren Überwachung herausgegeben. Es ist wichtig, dass Unternehmen über eine Methode verfügen, um ihre Lieferanten mit dem höchsten Risiko zu identifizieren.

In der Automobilbranche gibt es neue Akteure, neue Verfahren, neue Methoden usw. Es ist wichtig, eine geeignete APQP-Methodik anwenden zu können.

Der neue Standard ermöglicht es somit, neue Schwerpunkte auf das Management mit Risikomanagement, die Überwachung präziser Indikatoren und den Bereich Beschaffung mit der Bewertung von Lieferanten zu legen.

Darüber hinaus ist der Kontrollplan im Rahmen eines Ansatzes der kontinuierlichen Verbesserung und Kohärenz selbst zu einem Kerninstrument geworden.

Zur Erinnerung: Die wichtigsten Kerninstrumente sind somit die folgenden:

Sie möchten mehr über unsere APQP-Lösung innerhalb unserer umfassenden und modularen QM-Software TEEXMA for Quality erfahren? Dann klicken Sie hier für unsere Produktseite oder kontaktieren Sie direkt und unverbindlich unsere Experten: