Digitale Transformation: Der neue Motor der Automobilindustrie

Einst dominiert von Mechanik und Ingenieurwesen, befindet sich die Automobilindustrie heute mitten in einem tiefgreifenden Wandel.In einer Welt, in der Software und Daten eine immer wichtigere Rolle spielen, sind traditionelle Fertigungsmethoden längst nicht mehr ausreichend. Die digitale Transformation ist zum neuen Motor der Branche geworden und setzt neue Maßstäbe in Sachen Effizienz, Innovation und Personalisierung.

Doch diese Revolution bringt auch erhebliche Herausforderungen mit sich: Wie lassen sich Daten umfangreich digitalisieren? Wie implementiert man effiziente Prozesse? Und vor allem: Wie schafft man es, dass alle Stakeholder diese digitale Kultur annehmen? Eine Auseinandersetzung damit ist entscheidend für den zukünftigen Erfolg in der Branche.

In diesem Artikel werden wir uns eingehend mit den Herausforderungen der Digitalisierung in der Automobilindustrie befassen. Wir analysieren die verschiedenen Phasen dieses Wandels, die zu bewältigenden Hindernisse und die Chancen, die sich daraus bieten. Erfahren Sie, wie digitale Technologien das Design, die Produktion und die Wartung von Fahrzeugen optimieren und dabei gleichzeitig Qualität und Sicherheit verbessern können.

Egal, ob Branchenexperte oder einfach nur technologiebegeistert – dieser Artikel gibt Ihnen einen Einblick in die Herausforderungen und Perspektiven der digitalen Transformation in der Automobilindustrie.

Die digitale Transformation in der Automobilindustrie

Die digitale Transformation der Automobilindustrie ist kein einmaliges Projekt, sondern ein kontinuierlicher Prozess, der die gesamte Wertschöpfungskette neu definiert. Eng verbunden mit dem Konzept von Industrie 4.0, gliedert sich dieser Wandel in drei zentrale, aufeinander aufbauende Phasen. Um ein vollkommen vernetztes Ökosystem zu schaffen, ist es entscheidend, diese Schritte nacheinander anzugehen:

Die drei Phasen des Wandels

- Die Digitalisierung von Daten (Das papierlose Büro): Papierbasierte Daten werden in nutzbare digitale Daten umgewandelt.

- Die Implementierung effizienter Prozesse: Produktions-, Design- und Wartungsprozesse werden durch digitale Tools optimiert.

- Die Etablierung einer digitalen Kultur: Die Akzeptanz von digitalen Tools und Arbeitsmethoden wird von allen Mitarbeitenden gefördert.

Diese Transformation wurde und wird dabei von mehreren wesentliche Einflussfaktoren vorangetrieben, die als Fundament des digitalen Ökosystems dienen:

- Big Data: Die Erfassung, Digitalisierung und Analyse von großen Datenmengen für eine optimale Nutzung

- Cloud (Computing): Die Bereitstellung eines Netzwerks aus Servern und Anwendungen, das jederzeit und von überall zugänglich ist

- Simulation: Die Erstellung virtueller Modelle (sog. digitaler Zwilling), um die Leistung von Produkten im Voraus zu bewerten.

- Systemintegration: Der Informationsaustauschs zwischen verschiedenen IT-Systemen wird erleichtert und gefördert, bricht Silos auf und verbessert die Zusammenarbeit

- IoT (Internet der Dinge): Mit dem Internet verbundene Sensoren und Kameras optimieren die Produktion und Sicherheit

- Cybersecurity: Entscheidend für den Schutz des geistigen Eigentums und sensibler Daten vor Cyberangriffen

- Augmented Reality: Ermöglicht die interaktive Visualisierung von Produkten in ihrer realen Umgebung, was Design- und Wartungsprozesse vereinfacht

- Autonome Roboter: Kommen bei repetitiven und komplexen Aufgaben – häufig in herausfordernden Umgebungen – zum Einsatz und können ihre Umgebung wahrnehmen

- Künstliche Intelligenz (KI) und Machine Learning: Ermöglichen die Analyse von Daten und die Automatisierung bestimmter Aufgaben

All diese Faktoren bilden ein umfassendes, digitales Ökosystem, das nicht nur Design und Produktion, sondern den gesamten Produktlebenszyklus revolutioniert. Dieser vernetzte Ansatz ermöglicht es Unternehmen in der Automobilbranche, flexibler, effizienter und innovativer zu agieren. Wer diese Technologien strategisch nutzt, sichert sich einen entscheidenden Wettbewerbsvorteil in der Zukunft der Mobilität.

In der Praxis: Die Herausforderungen eines Automobilteils in jeder Produktionsphase

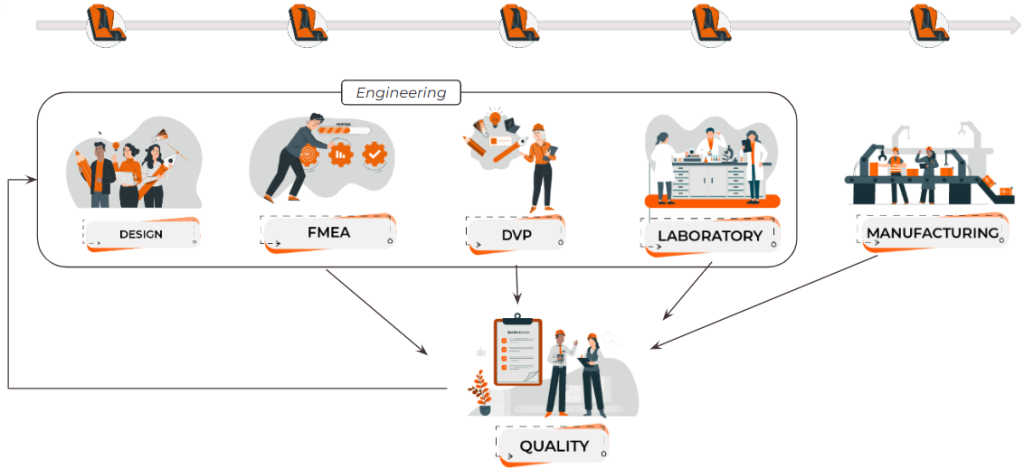

Nähern wir uns der Thematik mithilfe eines praktischen Beispiels: der Sitz Ihres Fahrzeugs.

Wie wurde er entwickelt und hergestellt? Von der Konzeption über die FMEA, den Validierungsplan und die Labortests, bis hin zur Serienproduktion ist jede Phase entscheidend.

- Konzeption: Die anfängliche Konzeption & Designphase muss sich an den gesetzlichen und sicherheitstechnischen Anforderungen auf dem Markt orientieren

- FMEA (Fehlermöglichkeits- und Einflussanalyse): Stellt die Konformität des Produkts mit allen in Frage kommenden Anforderungen sicher

- Validierungsplan (DVP&R): Bestätigt die Simulationen und validiert das Design

- Prüflabor: Tests und Charakterisierungen zur Konformitätsprüfung

- Produktion: Serienproduktion und Management des Produktlebenszyklus.

- Qualität: Zentralisierung von Informationen, Dokumentenmanagement, Audits und Problemlösung

Jede dieser Phasen erzeugt einen erhebliche Datenmenge, die eine effiziente Verwaltung und umfassende Datenintegrität erfordern, um die Produktion, Qualität und Wartung des Produkts zu optimieren. Die Digitalisierung dieser Prozesse ist daher von entscheidender Bedeutung für die Wettbewerbsfähigkeit in der Automobilindustrie. Im folgenden Betrachten wir daher jede dieser Schritte im Detail:

Die Konzeptionsphase (Design-Phase)

Die digitale Transformation hat tiefgreifende Auswirkungen auf die Konzeptionsphase in der Automobilindustrie.

- Als Input: Regulatorische und sicherheitstechnische Anforderungen (Normen, Gesetzgebung) beeinflussen die Konzeption und das Design der Produkte.

- Als Output: Mit einer umfassenden Digitalisierung lassen sich strukturierte Daten erzeugen wie:

- Stücklisten (BOMs)

- IMDS-Daten (Internationales Materialdaten-System)

- CAD-Dateien (Computer-Aided Design) für Mock-ups und die additive Fertigung, die eine Optimierung von Komponenten (einzelnen Baugruppen) ermöglichen

Dabei stützt sich dieser Bereich vor allem auf:

- Datenspeicherung (Data Lake): Ein zentraler Speicherort für alle Arten von Rohdaten.

- Künstliche Intelligenz: Für Simulation und Zustandsprüfung von Teilen, um ihr Verhalten in der finalen Umgebung (z.B. ein Sitz in einem Fahrzeug) vorherzusagen

Eine umfassende Digitalisierung der Design-Phase optimiert so die Konzeption, reduziert Kosten und beschleunigt die Entwicklung innovativer Produkte.

Die FMEA (Failure Mode and Effects Analysis, deutsch Fehlermöglichkeits- und Einflussanalyse)

Nach Abschluss der Konzeptionsphase erfolgt häufig ein direkter Übergang zur FMEA. Dieser entscheidende Schritt stützt sich auf die – während der Konzeption festgelegten – spezifischen Anforderungen sowie auf die Funktionsanalyse des Produkts. Im Automobil-Kontext ist es dabei von besonderer Bedeutung die strikte Einhaltung der AIAG VDA-Norm und die Durchführung der bekannten 7-Schritte der FMEA gewährleisten zu können, was mit den Softwarelösungen von BASSETTI vollständig abgedeckt werden kann.

Die FMEA hat folglich:

- Als Input: Spezifische Anforderungen (Kundenanforderungen, regulatorische Vorgaben) und die Funktionsanalyse des Produkts

- Als Output: Einen Prüfplan für die Produktion, sowie aufeinander abgestimmte Produkt-FMEA und Prozess-FMEA

Die umfassende Digitalisierung der FMEA ermöglicht die Automatisierung von Datenflüssen, verbessert die Konsistenz zwischen Produkt- und Prozess-FMEAs und gewährleistet die Einhaltung von Vorschriften, insbesondere in Übereinstimmung mit den Empfehlungen des APQP (Advanced Product Quality Planning).

Der Verifizierungsplan (DVP&R)

Der DVP&R (Design Verification Plan & Report, deutsch Design-Verifizierungsplan & -Bericht) dient in erster Linie dazu, die Genauigkeit von Simulationen zu bestätigen und gegebenenfalls nötige Anpassungen vorzunehmen, um die Produktkonformität sicherzustellen. Der DVP&R kann dabei in verschiedenen Phasen eingesetzt werden:

- Vor der Konzeption: Zur Steuerung der Produktentwicklung

- Nach der Konzeption: Im Rahmen des Qualitätsmanagements, um die Grundursachen von Fehlern zu identifizieren und notwendige Korrektur- oder Vorbeugungsmaßnahmen einzuleiten

Der DVP&R kann daher sowohl das Produkt als auch den Herstellungsprozess beeinflussen. Er stützt sich auf Daten aus den vorhergehenden Schritten (Konzeption, FMEA etc..) und generiert seinerseits als Output:

- Validierungsberichte

- Erfahrungsberichte

- Testmatrizen für das Labor

Dieser Schritt gewährleistet den Übergang zu Labortests und garantiert die Robustheit des Endprodukts.

Das Prüflabor

Prüflabore spielen eine entscheidende Rolle in der Automobilindustrie.

Um die Zuverlässigkeit und Konformität von Produkten zu gewährleisten, müssen diese Labore:

- Zertifiziert sein: Sie müssen strenge ISO-Normen (einschließlich ISO 17025) in ihrem Betrieb erfüllen

- Ressourcen managen: Menschliche und materielle Ressourcen müssen optimal eingesetzt werden.

- Effiziente planen: Mithilfe Künstlicher Intelligenz kann die Testplanung optimiert und automatisiert werden

- Umfassende Berichte erstellen: KI generiert zusammenfassende Berichte, die die Erfassung, Speicherung, Nutzung und Bereitstellung der Ergebnisse für Kunden erleichtern

Daher sind die Daten, die das Labor durchlaufen, hauptsächlich:

- Als Input: Testanfragen die das Labor aus dem DVP (Verifizierungsplan), der Konzeption und den regulatorischen Anforderungen (Automobilnormen) erhält

- Als Output: Testberichte, Qualifizierungen von Ressourcen & Planungsdaten

Die Produktion wiederum hängt stark von den Ergebnissen des Labors ab. Erst wenn alle Tests validiert sind, kann das Produkt hergestellt werden. Die aus der Konzeption stammenden Daten werden dann verwendet, um die notwendigen Ausrüstungen und Werkzeuge für die Serienproduktion einzurichten. Diese Synergie zwischen Labor und Produktion ist entscheidend, um die Qualität und Effizienz der Fertigungskette sicherzustellen.

Die Produktion

Die Produktion von Automobilherstellern und Zulieferern generiert einen konstanten Datenfluss. Es ist daher unerlässlich, diese Informationen zu kontrollieren und nutzbar zu machen, um den gesamten Prozess zu optimieren.

Die Produktion erhält folglich:

- Als Input: Jegliche Daten aus der Konzeption, aber auch Stücklisten, Informationen zu Maschinen und Werkzeugen etc.

- Als Output: Verschiedene KPIs, Wartungsdaten und Planungsübersichten.

Die Produktion generiert einen konstanten Datenfluss, insbesondere Kennzahlen zur Produktion wie die Gesamtanlageneffektivität (OEE), Produktionspläne und die Einhaltung des Zeitplans für die Endmontagelinie. Eine lückenlose Erfassung und Überwachung der Produktionszeiten ist unerlässlich. Ebenso entscheidend sind die präzise Kalibrierung der Anlagen sowie die effiziente Verwaltung vor- und nachgelagerter Elemente wie Logistik und Personal.

Das Qualitätsmanagement

Das Qualitätsmanagement (QM) lässt sich in diesem Kontext als übergeordnetes Nervensystem der Automobilproduktion beschreiben, das mit allen vorherigen Phasen in konstantem Austausch stehen muss. Es sorgt dafür, dass jeder Schritt im Konzeptions- & Fertigungsprozess den höchsten Standards entspricht und die Kundenerwartungen übertroffen werden. In einer Branche, in der Sicherheit und Zuverlässigkeit an erster Stelle stehen, ist eine umfassende und datengesteuerte Qualitätskontrolle unerlässlich.

Der Datenfluss im Qualitätsmanagement lässt sich wie folgt aufteilen:

- Als Input: Daten aus der Produktion, Testergebnisse und regulatorische Anforderungen

- Als Output: Qualitätsberichte, Pläne für Korrekturmaßnahmen und die Nachverfolgung von Nichtkonformitäten

Die Abteilung für Qualitätsmanagement zentralisiert alle Informationen, verwaltet Dokumente, führt Audits durch und löst auftretende Probleme. Die Digitalisierung ermöglicht dabei die Automatisierung der Nachverfolgung von Nichtkonformitäten, die Verbesserung der Rückverfolgbarkeit und die gewährleistete Einhaltung von Qualitätsnormen.

Die TEEXMA für Qualität Lösung von BASSETTI ist vollständig auf Automobilstandards wie IATF 16949, AIAG, und VDA abgestimmt und begegnet den Herausforderungen direkt, indem es Qualitätsmethoden wie APQP/PPAP, FMEA und Control Plan, 8D-Problemlösung, Layered Process Auditsund mehr unterstützt. Diese robuste Integrationsmöglichkeit erlaubt es Unternehmen aus dem Automobilbereich, Risiken effektiv zu definieren, zu analysieren und zu antizipieren, komplexe Systeme und Lieferketten zu verwalten und die Problemlösung mit KI zu automatisieren.

TEEXMA: Die umfassende Software Plattform für die digitale Transformation in der Automobilindustrie

Die Digitalisierung ist kein optionales Upgrade, sondern eine fundamentale Neugestaltung des gesamten Produktlebenszyklus in der Automobilindustrie. Die nahtlose Verwaltung der dabei entstehenden Datenströme ist der Schlüssel zu mehr Effizienz, besserer Qualität und schnelleren Innovationszyklen.

Angesichts der zunehmenden Komplexität der Digitalisierung in der Automobilindustrie erweist sich die Softwareplattform TEEXMA als strategischer Partner. Sie bietet eine Komplettlösung für die Verwaltung und Optimierung jedes Schrittes im Lebenszyklus eines Automobilbauteils, vom Entwurf über die Produktion bis hin zu Tests und Qualitätssicherung. Durch den modularen Aufbau kann jede Lösung einzeln oder miteinander kombiniert auf derselben Plattform genutzt werden. Mit TEEXMA können Sie Ihre Daten zentralisieren und strukturieren, Ihre Informationsflüsse automatisieren und die Zusammenarbeit zwischen Ihren Teams erleichtern. So gewährleisten Sie eine lückenlose Einhaltung von Vorschriften, optimieren Ihre Planung und Wartung und nutzen künstliche Intelligenz für Analysen und Prognosen in vollem Umfang.

Haben Sie oder Ihr Unternehmen selbst eine Herausforderung in einem oder mehreren der genannten Bereiche? Erfahren Sie hier mehr zu unserer Software-Plattform TEEXMA und unseren einzelnen Lösungen für die Automobilindustrie, oder kontaktieren Sie unsere Experten direkt und unverbindlich hier.