Zahlreiche Unternehmen verlassen sich noch immer ausschließlich auf die Inspektion nach der Produktion, um Qualitätsprobleme zu erkennen. Durch die Überwachung der Leistung eines Prozesses in Echtzeit kann der Betreiber Trends oder Veränderungen im Prozess erkennen, bevor sie zu nicht konformen Produkten und Ausschuss führen. In diesem Artikel stellen wir Ihnen zwei Methoden zur Verbesserung der Qualitätskontrolle in der Industrie vor: die Statistische Prozesskontrolle SPC (engl. Statistical Process Control) und die Messsystemanalyse MSA (engl. Measurement System analysis). Diese beiden Methoden können einzeln angewendet werden, besser jedoch, wenn sie zusammen eingesetzt werden.

Kurzgefasst: Die SPC-Methode wird implementiert, um eine fertigungsbegleitende Prüfung/Messung von Produkt- oder Prozessparametern zur präventiven Absicherung der Prozessstabilität einzuführen.

Ziele des SPC: Verbesserung der Qualität, Effizienz und Kostensenkung.

Die Einführung dieser Kontrollen ermöglicht:

Wie werden diese Prüfungen durchgeführt?

Damit die Fertigungsprozesse nicht zu lange gestört werden, müssen vor der Implementierung der SPC die Schlüssel- oder kritischen Merkmale des Konzepts oder des Prozesses identifiziert werden. Diese Identifizierung sollte von einem funktionsübergreifenden Team während eines Review of Print oder einer Übung zur Analyse von Fehlermodus und Designeffekten (DFMEA) vorgenommen werden.

Es gibt drei Arten der Datenkontrolle:

Daten, die innerhalb der Kontrollgrenzen liegen, zeigen an, dass alles wie erwartet funktioniert. Jede Abweichung innerhalb der Kontrollgrenzen ist wahrscheinlich auf eine gemeinsame Ursache zurückzuführen: die natürliche Abweichung, die im Rahmen des Prozesses erwartet wird. Wenn die Daten außerhalb der Kontrollgrenzen liegen, deutet dies darauf hin, dass eine zurechenbare Ursache wahrscheinlich die Quelle der Produktvariation ist, und etwas im Prozess muss geändert werden, um das Problem zu beheben, bevor Fehler auftreten.

Unterschied zu SQC (statistic quality control):

SQC wird verwendet, um die Prozessausgänge zu kontrollieren, und SPC wird verwendet, um die Prozesseingänge zu kontrollieren. Das SQC schließt auch Akzeptanzproben ein, während das SPC dies nicht tut. Dies kann Gegenstand eines späteren Artikels sein.

Zahlreiche Unternehmen verlassen sich noch immer ausschließlich auf die Inspektion nach der Produktion, um Qualitätsprobleme zu erkennen. Durch die Überwachung der Leistung eines Prozesses in Echtzeit kann der Betreiber Trends oder Veränderungen im Prozess erkennen, bevor sie zu nicht konformen Produkten und Ausschuss führen. In diesem Artikel stellen wir Ihnen zwei Methoden zur Verbesserung der Qualitätskontrolle in der Industrie vor: die Statistische Prozesskontrolle SPC (engl. Statistical Process Control) und die Messsystemanalyse MSA (engl. Measurement System analysis). Diese beiden Methoden können einzeln angewendet werden, besser jedoch, wenn sie zusammen eingesetzt werden.

Kurzgefasst: Die SPC-Methode wird implementiert, um eine fertigungsbegleitende Prüfung/Messung von Produkt- oder Prozessparametern zur präventiven Absicherung der Prozessstabilität einzuführen.

Ziele des SPC: Verbesserung der Qualität, Effizienz und Kostensenkung.

Die Einführung dieser Kontrollen ermöglicht:

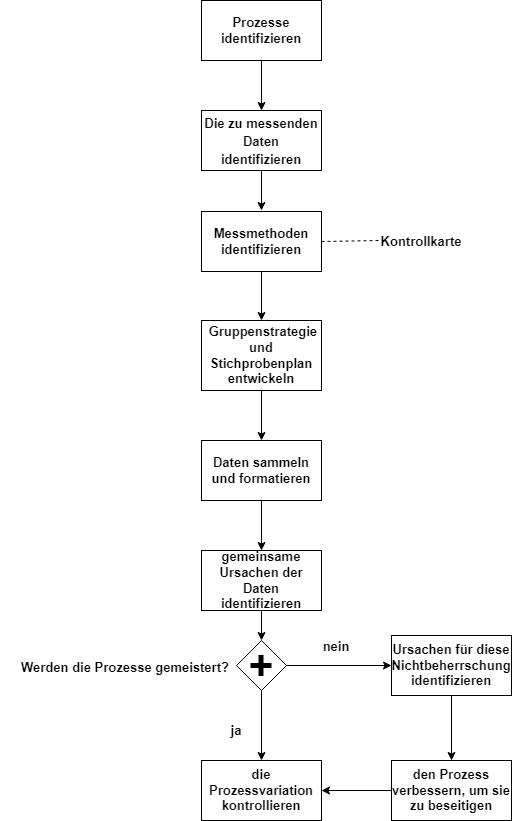

Wie werden diese Prüfungen durchgeführt?

Damit die Fertigungsprozesse nicht zu lange gestört werden, müssen vor der Implementierung der SPC die Schlüssel- oder kritischen Merkmale des Konzepts oder des Prozesses identifiziert werden. Diese Identifizierung sollte von einem funktionsübergreifenden Team während eines Review of Print oder einer Übung zur Analyse von Fehlermodus und Designeffekten (DFMEA) vorgenommen werden.

Es gibt drei Arten der Datenkontrolle:

Wie sind die Ergebnisse der Kontrollen zu interpretieren?

Daten, die innerhalb der Kontrollgrenzen liegen, zeigen an, dass alles wie erwartet funktioniert. Jede Abweichung innerhalb der Kontrollgrenzen ist wahrscheinlich auf eine gemeinsame Ursache zurückzuführen: die natürliche Abweichung, die im Rahmen des Prozesses erwartet wird. Wenn die Daten außerhalb der Kontrollgrenzen liegen, deutet dies darauf hin, dass eine zurechenbare Ursache wahrscheinlich die Quelle der Produktvariation ist. Es sollte etwas im Prozess verändert werden, um das Problem zu beheben, bevor Fehler auftreten.

Unterschied zu SQC (engl. statistic quality control):

SQC wird verwendet, um die Prozessausgänge zu kontrollieren, und SPC wird verwendet, um die Prozesseingänge zu kontrollieren. Das SQC schließt auch Akzeptanzproben ein, während das SPC dies nicht tut. Dies kann Gegenstand eines späteren Artikels sein.

Die SPC-Methode ist sehr effektiv, hat aber ein großes Problem; Die Messung von Daten führt zu Schwankungen und die gesammelten Daten sind daher nicht unbedingt zuverlässig. Dies liegt jedoch daran, dass viele Elemente die Datenmessungen beeinflussen: Anwender, Messwerkzeuge, Messmethoden etc.

Selbst wenn derselbe Operator dieselben Produkte mit denselben Werkzeugen zweimal misst, kann es sein, dass er unterschiedliche Ergebnisse erhält. Um diese Probleme zu minimieren, wurde daher die MSA-Methode entwickelt.

Kurzgefasst:

Die Messsystemanalyse (measurement system analysis) ist eine experimentelle und mathematische Methode zur Qualifizierung eines Messmittels mit dem Ziel, seine Verwendung durch die Bewertung seiner Genauigkeit, Präzision und Stabilität zu validieren.

Was ist ein Messsystem?

Ein Messsystem ist ein Satz von miteinander verbundenen Messungen, der die Quantifizierung bestimmter Merkmale ermöglicht. Es kann eine Reihe von materiellen Ressourcen (Messgerät, Geräte, Software) und personellen Ressourcen (Personal, das befugt ist, eine Messeinheit zu validieren oder eine Bewertung der gemessenen Merkmale vorzunehmen) umfassen.

Ziele der MSA: Das Ziel besteht darin, zu zertifizieren, dass die Messdaten, die dazu dienen, Entscheidungen über Prozesse (Start der Produktion von Teilen) – siehe die gesamte Organisation – zu treffen, korrekt sind. Die Messsystemanalyse soll also helfen, eine solide Grundlage für alle datengestützten Entscheidungsprozesse zu schaffen.

Die Einrichtung eines solchen Systems ermöglicht:

Liste der Variationsquellen eines Messprozesses:

Die beiden Hauptquellen der Variation sind die Teile und die Messung dieser Teile. Die Summe dieser beiden Werte stellt die Gesamtvariation in einem Messsystem dar.

Warum sollte man ein MSA einführen?

Pour garantir la validité des données collectées et garantir que le système de collecte de données est adapté au processus mais aussi pour aider les fabricants à prendre des décisions éclairées concernant leurs processus de production et leurs produits.

Wie werden diese Analysen durchgeführt?

Der erste Schritt besteht darin, die gesammelten Messdaten, die Werkzeuge und die Methoden, die zur Datenerhebung verwendet werden, zu untersuchen, um die Leistung des bestehenden Messsystems zu quantifizieren.

Die Messunsicherheit muss während der Analyse auch für jede Art von Messinstrument oder Werkzeug, die in den Kontrollplänen festgelegt sind, bewertet werden. Jedes Werkzeug muss das richtige Maß an Richtigkeit und Auflösung haben, um korrekte Daten zu erhalten.

Bevor Sie also etwas unternehmen, müssen Sie herausfinden, welche Daten gesammelt werden sollen und um welche Art von Daten es sich handelt. Es gibt zwei Haupttypen von Daten:

Anschließend muss die Masterprobe identifiziert werden, eine Probe, die als Referenzwerte dient und mit der die Ober- und Untergrenzen der erwarteten Messspezifikation festgelegt werden können.

Schließlich muss eine Wiederhol- und Vergleichspräzision (engl. repeatability and reproducibility, daher R&R, auch Gauge R&R bzw. Gage R&R) durchgeführt werden. Diese Art von Instrumentenstudie wird verwendet, um das kombinierte Maß für Wiederholbarkeit und Reproduzierbarkeit abzuschätzen.

So wird in dieser Studie die Genauigkeit der Werkzeuge analysiert, die in folgende Bereiche unterteilt werden kann:

Die Integration der SPC- und MSA-Methoden ermöglicht es daher, die Relevanz der Qualitätskontrollen zu gewährleisten, aber vor allem die Rentabilität der Produktionsprozesse zu steigern.

Möchten Sie mehr über Qualitätskontrolle erfahren? Nehmen Sie Kontakt mit uns auf.