De nombreuses entreprises se fient encore uniquement à l’inspection après la production pour détecter les problèmes de qualité. Or en surveillant les performances d’un processus en temps réel, l’opérateur peut détecter les tendances ou les changements dans le processus avant qu’ils n’entraînent des produits non conformes et des rebuts. Nous allons dans cet article vous présenter deux méthodologies permettant d’améliorer les contrôles qualité au sein de l’industrie : le SPC pour Statistical Process Control et le MSA pour Measurement System analysis. Ces deux méthodes peuvent être appliquées séparément mais sont plus performantes lorsqu’elles sont mises en place ensemble et c’est ce que nous allons vous aider à comprendre.

En une phrase : Le processus SPC est mis en œuvre pour faire passer une entreprise d’un contrôle qualité basé sur la détection à un contrôle qualité basé sur la prévention.

Objectifs du SPC : Améliorer la qualité, l’efficacité et la réduction des coûts.

La mise en place de ces contrôles permet de :

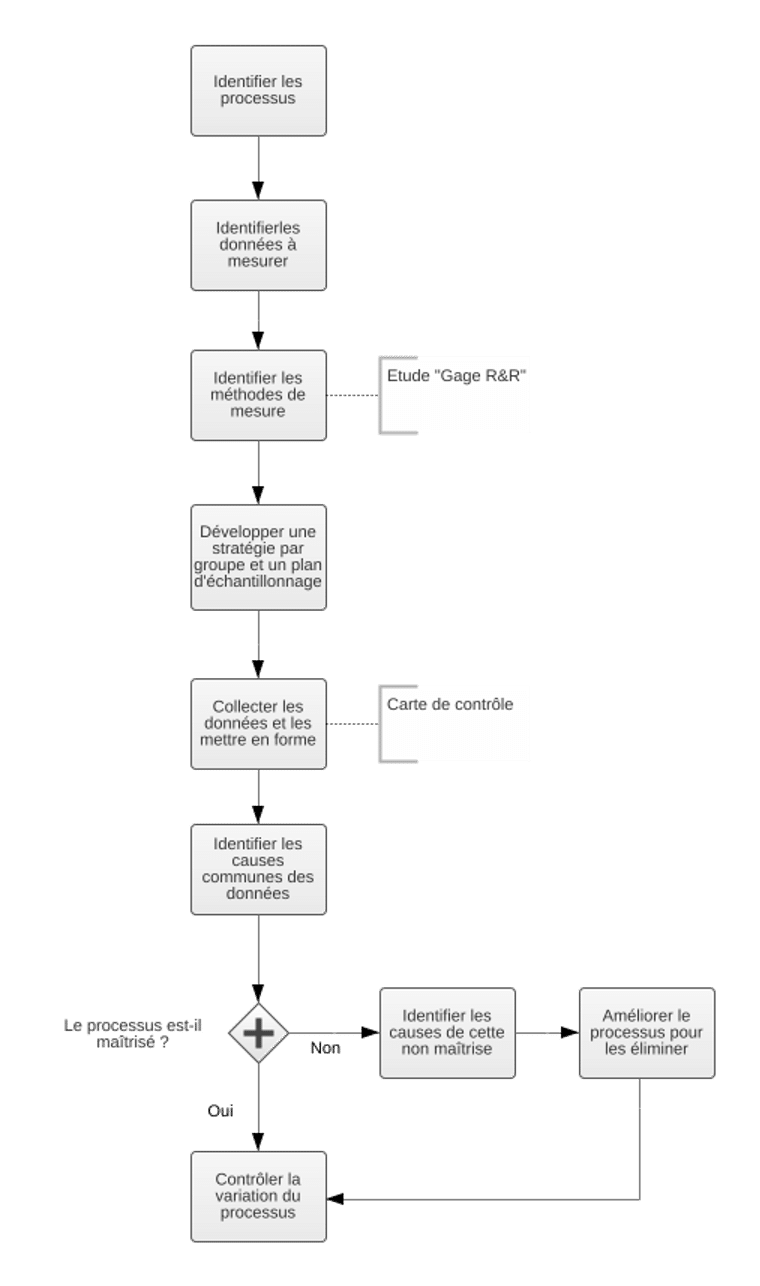

Comment effectuer ces contrôles ?

Afin de ne pas perturber les processus de fabrication trop longtemps, il est nécessaire, avant la mise en œuvre du SPC, d’identifier les caractéristiques clés ou critiques de la conception ou du processus. Cette identification doit être faite par une équipe interfonctionnelle lors d’une revue d’impression ou d’un exercice d’analyse du mode de défaillance et des effets de conception (DFMEA).

Trois types de contrôle des données existent :

Comment interpréter les résultats des contrôles ?

Les données comprises dans les limites de contrôle indiquent que tout fonctionne comme prévu. Toute variation dans les limites de contrôle est probablement due à une cause commune : la variation naturelle attendue dans le cadre du processus. Si les données se situent en dehors des limites de contrôle, cela indique qu’une cause attribuable est probablement la source de la variation du produit, et quelque chose dans le processus doit être modifié pour résoudre le problème avant que des défauts ne surviennent.

Différence avec le SQC (statistic quality control) :

Le SQC est utilisé pour contrôler les sorties des procédés et le SPC est utilisé pour contrôler les entrées des procédés. Le SQC inclut également l’échantillonnage d’acceptation tandis que le SPC ne le fait pas. Ceci pourra faire l’objet d’un prochain article.

La méthode SPC est très efficace mais comporte un problème majeur ; La mesure des données entraîne des variations et les données collectées ne sont donc pas forcément fiables. Mais ceci s’explique par le fait que beaucoup d’éléments influencent les mesures de données : les opérateurs, les outils de mesures, les méthodes de mesures etc.

Même si le même opérateur mesure les mêmes produits avec les mêmes outils deux fois, il est possible qu’il obtienne des résultats différents. C’est donc pour minimiser ces problèmes que le MSA a été développé.

En une phrase :

L’analyse du système de mesure (measurement system analysis) est une méthodologie expérimentale et mathématique utilisée pour qualifier un moyen de mesure dans le but de valider son utilisation en évaluant son exactitude, sa précision et sa stabilité.

Qu’est ce qu’un système de mesure ?

Un système de mesure est un ensemble de mesures liées qui permet la quantification de caractéristiques particulières. Il peut inclure un ensemble de ressources matérielles (jauge, appareils, logiciels) et de ressources humaines (personnel habilité pour valider une unité de mesure ou pour effectuer une évaluation des caractéristiques mesurées).

Objectifs du MSA : L’objectif est de certifier que les données de mesures servant à prendre des décisions concernant les processus (lancement de production de pièces) – voir l’ensemble d’une organisation – sont exactes. L’analyse du système de mesure a donc pour objectif d’aider à établir une base solide pour tous les processus de prise de décision basés sur des données.

La mise en place d’un tel système permet de :

Liste des sources de variation d’un processus de mesure :

Les deux sources principales de variation sont les pièces et la mesure de ces pièces, la somme de ces deux valeurs représente la variation totale dans un système de mesure.

Pourquoi mettre en place un MSA ?

Pour garantir la validité des données collectées et garantir que le système de collecte de données est adapté au processus mais aussi pour aider les fabricants à prendre des décisions éclairées concernant leurs processus de production et leurs produits.

Comment effectuer ces analyses ?

La première étape est d’examiner les données de mesures recueillies, les outils et les méthodes qui sont utilisées pour collecter les données afin de quantifier la performance du système de mesure existant.

L’incertitude de mesure doit également être évaluée au cours de l’analyse pour chaque type d’instrument ou outil de mesure défini dans les plans de contrôle. Chaque outil doit avoir le niveau correct de justesse et de résolution pour obtenir des données correctes.

Il faut donc, avant toutes démarches, identifier les données à recueillir et leur type. Il existe deux type de données principales :

Ensuite il faut identifier l’échantillon maître, un échantillon servant de valeurs de références et qui permet d’établir les limites supérieures et inférieures de la spécification de mesure attendue.

Enfin, il faut effectuer une étude “Gage R&R”. Ce type d’étude de l’instrumentation est utilisée pour estimer la mesure combinée de la répétabilité et de la reproductibilité.

Ainsi est analysée, dans cette étude, la précision des outils qui peut être décomposée en :

L’intégration des méthodes SPC et MSA permet par conséquent d’assurer la pertinence des contrôles qualités mais surtout de gagner en rentabilité sur les processus de production.

Vous désirez en savoir plus sur le contrôle qualité ? Contactez-nous. Nos ingénieurs matériaux se feront un plaisir de répondre à vos besoins.