Dans le paysage industriel actuel, caractérisé par un contexte de plus en plus incertain et une quête constante d’efficacité, la digitalisation est devenue un impératif. Au cœur de cette transformation se trouve le logiciel MES (Manufacturing Execution System), une solution logicielle stratégique qui comble le fossé entre la planification de l’entreprise (ERP) et le contrôle des opérations de production. Mais qu’est-ce qu’un MES exactement et comment peut-il propulser votre usine vers l’industrie 4.0 ?

Un logiciel MES, ou Manufacturing Execution System, est un logiciel dédié à la gestion et à l’optimisation des activités de production au sein des ateliers. Il agit comme une passerelle entre les systèmes de planification stratégique, comme l’ERP (Enterprise Resource Planning), et les opérations en temps réel sur le terrain. En centralisant les données de production, il permet de surveiller, d’analyser et d’améliorer les processus industriels. Son objectif principal est de garantir que chaque ressource (machines, opérateurs, matières premières) est utilisée de manière optimale pour produire des biens de qualité, dans les délais prévus.

Le MES joue un rôle central, agissant comme un « chef d’orchestre » qui coordonne les activités, synchronise les équipements, et assure une traçabilité complète à chaque étape du processus de fabrication.

L’adoption d’un MES apporte une multitude d’avantages concrets qui impactent directement la performance et la rentabilité de votre entreprise, répondant à de nombreux enjeux des ateliers de production à l’ère de l’industrie 4.0:

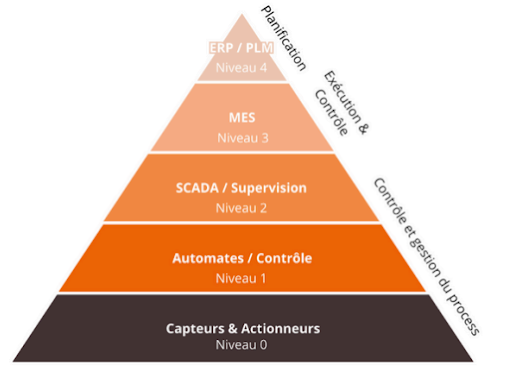

Pour offrir ces bénéfices, un logiciel MES s’articule autour de plusieurs modules ou blocs fonctionnels clés. Ces fonctionnalités sont définies par la norme ISA-95 et interagissent avec les différents niveaux de la pyramide de l’automatisation.

Cette pyramide détaille les différents niveaux de transmission de l’information,

Ce module est le cœur opérationnel du MES, visant à assurer une efficacité optimale et constante de la production.

Ce module est crucial pour la définition et le contrôle des processus de fabrication. Il englobe :

L’objectif est d’assurer la coordination entre la planification et l’exécution, de garantir une production fluide et efficace, et d’améliorer la productivité et la qualité des opérations de fabrication.

Le MES récupère des données de production à partir des systèmes de contrôle et de supervision. Cette connexion est essentielle pour une gestion optimale des opérations de fabrication.

Les avantages incluent la surveillance en temps réel, l’optimisation des opérations, l’amélioration de la qualité, et l’analyse et la prise de décision basées sur les données.

L’intégration d’un MES avec d’autres logiciels est essentielle pour créer un écosystème de production cohérent et optimisé.

Cette intégration conduit à une production plus efficace, plus flexible et mieux contrôlée.

Le MES fournit des interfaces spécifiques pour chaque niveau d’utilisateur afin d’optimiser les opérations et de faciliter la prise de décision informée.

La qualité est fondamentale dans un MES pour garantir que les produits fabriqués respectent les normes de qualité définies.

L’ISA-95 (ANSI/ISA-95 Enterprise-Control System Integration) est une norme internationale qui définit les interfaces entre les systèmes d’entreprise et les systèmes de contrôle de production. Elle a été développée par l’International Society of Automation (ISA) pour la normalisation des systèmes d’intégration des entreprises et de l’automatisation industrielle.

La norme ISA-95 sert à guider le développement et l’intégration de solutions logicielles en harmonisant et intégrant les systèmes de production et les systèmes d’information d’entreprise pour :

Dans la pyramide de l’automatisation, le MES est généralement positionné entre le niveau de supervision des automates (SCADA) et le niveau du pilotage de l’entreprise (ERP/PLM), assurant la liaison entre le contrôle de production et la gestion globale de l’entreprise.

TEEXMA for MES, développé par BASSETTI, est une solution complète conçue pour la supervision et le pilotage opérationnel de votre production. En tant qu’Éditeur et Intégrateur, BASSETTI maîtrise toute la chaîne d’intégration de TEEXMA, garantissant une implémentation fluide et optimisée. Le logiciel agit comme une véritable tour de contrôle au centre de votre système d’information, en créant des ponts entre vos logiciels de gestion (ERP, GPAO) et vos équipements d’atelier.

L’un des atouts majeurs de TEEXMA réside dans sa flexibilité et son évolutivité. Grâce à un paramétrage No-code accessible directement par un administrateur métier, la solution s’adapte précisément à vos processus. Cette approche, soutenue par une méthodologie itérative, vous permet de faire évoluer l’outil au rythme de vos besoins. De plus, la puissance de TEEXMA repose sur le principe « One technology, multiple solutions » : une seule technologie permet de couvrir différents besoins (Production, Qualité, Magasin), et ainsi de réduire votre parc applicatif pour plus de simplicité et d’efficacité.

L’intégration de TEEXMA for MES dans votre écosystème est d’autant plus aisée que BASSETTI cultive la proximité. En tant que société française disposant de nombreuses implantations locales, nous vous assurons une relation directe et un accompagnement sur mesure. Notre démarche est fondamentalement orientée service : nous vous proposons des prestations de conseil, un statut d’organisme de formation agréé et la réactivité d’un Run Manager dédié pour vous accompagner dans votre transition vers l’industrie 4.0.