Alors, si le problème réside dans la segmentation des connaissances entre les différents services, la solution se trouve dans l’établissement d’une base de données de gestion techniques.

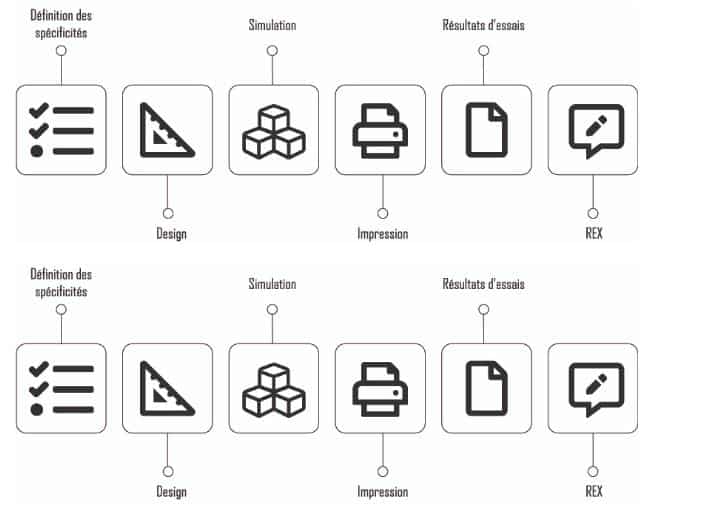

Car outre, la prise en charge du design, des propriétés matériaux et des procédés, qui sont les trois piliers de la technologie. Il faut ajouter la capitalisation des données corollaires rattachées, telles que les résultats d’essai et de simulation, l’établissement d’une défauthèque ou le suivi de la maintenance, caractéristiques essentielles à intégrer pour gérer son processus de fabrication additive de manière efficiente. Ce qui est d’autant plus important dans le contexte de la gestion d’un projet car chaque donnée influence la qualité du produit final.